Study notes shared by bead mill tyro

Study notes shared by bead mill tyro

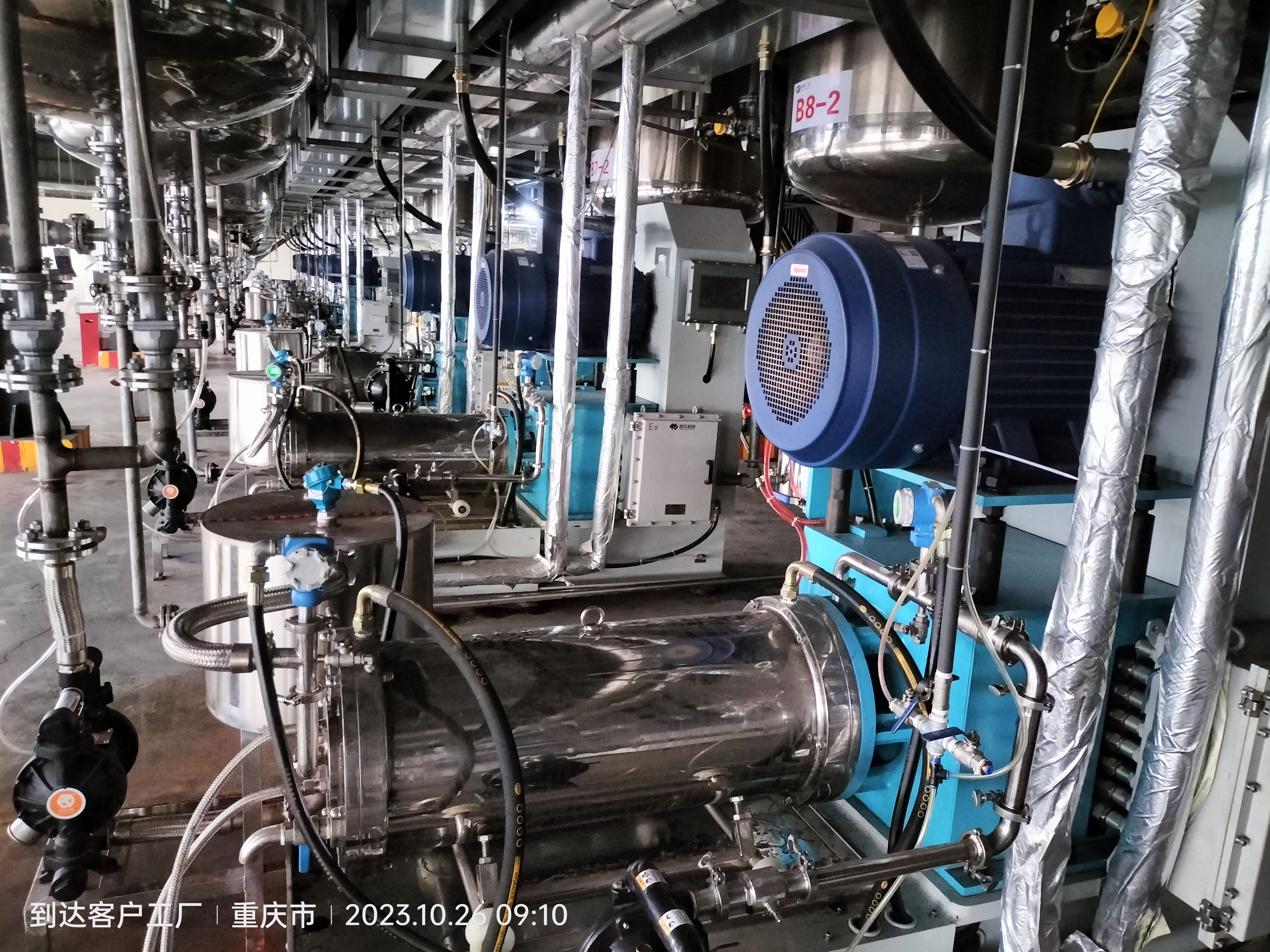

In the in-depth discussion of the bead mill, a precise and efficient grinding equipment, we have to comprehensively analyse from its historical origin, technical evolution, working principle and key parameters and other dimensions. As a new employee of RUCCA, through this period of study and practice, I have a more profound knowledge and understanding of bead mill, the following is the summary of my initial understanding and knowledge of bead mill.

History of bead mills

The birth of bead mill is an important milestone in the development of grinding technology. It originated from the ball mill, but with revolutionary innovations on the traditional basis, especially in the grinding efficiency and material fineness control has made remarkable breakthroughs. In foreign countries, bead mill is often called stirred ball mill, this name intuitively reveals its working principle - stirring shaft and ball mill clever combination.

Early bead mills mainly use natural bead as grinding media, these beads are strictly screened to ensure that their particle size distribution is uniform, usually choose 20~40 mesh bead for the best results. With the progress of science and technology, the types of grinding media are gradually enriched, from natural bead to ceramic beads, glass beads and even polymer materials, to adapt to the grinding needs of different materials. At the same time, the diameter of the grinding media is also gradually refined to meet the requirements of the increasing fineness of the product.

In the 1960s, wet bead mills began to be used in China's coatings and ink industry, initially dominated by vertical open type. By the mid-1970s, horizontal bead mills gradually emerged and quickly dominated the market. After decades of development, bead mill in the mechanical structure, grinding media movement mode and other aspects have made great progress, the formation of a number of development stages, each stage marks a leap in grinding technology.

Working principle of bead mill

The working principle of the bead mill is based on the principle of centrifugal force and shear force in physics. When the motor starts, it drives the spindle to rotate at high speed, and the dispersing disc on the spindle rotates with it, generating strong centrifugal force. The grinding media and materials are brought into the high-speed rotating flow field under the action of the dispersing disc, forming a double ring-type rolling turbulence. In this process, violent collision, shear, extrusion and friction occur between the grinding media and between the grinding media and materials, thus generating a strong crushing force.

When the stress on the material particles reaches its yield or fracture limit, plastic deformation or crushing will occur. The particles that are not completely crushed are thrown to the wall of the bead mill cylinder under the action of centrifugal force, and the density of grinding media in this area is the largest, which further strengthens the crushing effect. Finally, after sufficient grinding of fine particles through the separator and grinding media separation, out of the bead mill, complete the entire grinding process.

Key parameters of the grinding system

An efficient grinding system cannot be separated from the precise control of material parameters, grinding media parameters, geometrical parameters and process parameters. These parameters are interrelated and affect each other, and together they determine the grinding effect of the bead mill.

- Material parameters: These include the physical properties of the material (e.g. hardness, viscosity, particle size distribution, etc.), the chemical properties (e.g. stability, reactivity, etc.), and the grinding objectives (e.g. desired fineness, particle size distribution, etc.). Different materials require different grinding strategies and parameter settings.

- Grinding media parameters: As mentioned earlier, the specific gravity, sphericity, finish, mechanical strength, wear resistance, chemical stability, filler and diameter of the grinding media have a critical impact on the grinding effect. Selection of suitable grinding media can significantly improve grinding efficiency and product quality.

- Geometric parameters: mainly related to the structural design of the bead mill, such as the shape of the cylinder, the layout of the dispersing disc, the design of the screen or the slit separator, and so on. The optimisation of these parameters helps to improve the movement efficiency of the grinding media and the crushing effect of the materials.

- Process parameters: These include grinding time, temperature, pressure, speed and flow rate. By adjusting these parameters, fine control of the grinding process can be realised to achieve optimum grinding results.

Future prospects for bead mill technology

With the continuous development of science and technology, bead mill technology is also constantly innovating and upgrading. In the future, the bead mill will develop in the direction of more efficient, more intelligent and more environmentally friendly. On the one hand, through the optimisation of grinding media, the improvement of mechanical structure and the introduction of advanced control systems, grinding efficiency and product quality can be further improved; on the other hand, with the enhancement of environmental awareness, bead mills will face higher requirements and challenges in energy saving and emission reduction, resource recycling and other aspects.

In addition, with the rise of nanotechnology, the demand for ultrafine powder materials is growing. As one of the important equipments for the preparation of ultrafine powders, the research and development and application of bead mills will also usher in a broader development space. In the future, we look forward to seeing more innovative bead mill technology emerge, providing more high-quality and efficient grinding solutions for various industries.